Le contexte historique et les enjeux de l’automatisation industrielle

Évolution historique : des premières machines à l’industrie 4.0

L’automatisation industrielle n’est pas née d’hier. Elle trouve ses racines à l’époque de la révolution industrielle, quand les premières machines ont commencé à remplacer la main-d’œuvre humaine pour des tâches répétitives. Avec chaque étape technologique de la mécanisation à l’électrification et maintenant à la numérisation, l’industrie a continuellement évolué. La mécanisation a permis une augmentation considérable de la productivité, en introduisant des machines comme les métiers à tisser. L’émergence de l’électrification a apporté encore plus de flexibilité aux systèmes industriels. Aujourd’hui, l’industrie 4.0 est caractérisée par l’intégration de technologies numériques avancées qui permettent une communication en temps réel et une personnalisation accrue des produits. L’avènement de l’industrie 4.0 a ouvert une nouvelle fenêtre d’opportunités. Désormais, avec l’intégration de machines intelligentes et de réseaux sophistiqués, les processus de production deviennent de plus en plus autonomes et connectés. L’intégration des robots industriels et des systèmes automatisés ajoute une dimension de précision et d’efficacité inégalée jusqu’à présent. Cette transformation ne se limite pas aux grands acteurs industriels, elle touche également les petites et moyennes entreprises qui adoptent ces technologies pour améliorer leur compétitivité. Avec l’essor de l’internet des objets (IoT) et de l’intelligence artificielle (IA), la frontière entre le numérique et le physique s’estompe, ouvrant la voie à une nouvelle ère d’innovation industrielle. Suivez ce lien pour en savoir plus sur l’industrie future.

Enjeux contemporains : compétitivité, innovation et développement durable

De nos jours, l’importance de l’automatisation est plus cruciale que jamais pour les entreprises. Face à une concurrence mondiale intense, elle devient un levier non seulement pour réduire les coûts, mais aussi pour améliorer la qualité des produits. Les entreprises investissant dans l’innovation, comme Bosch Rexroth et Schneider Electric, offrent des solutions avancées pour des systèmes d’automatisation flexibles et efficaces. Les entreprises doivent constamment innover pour maintenir leur part de marché et répondre aux besoins changeants des consommateurs. L’automatisation leur permet de proposer des produits de haute qualité, fabriqués plus rapidement et à moindre coût. Par ailleurs, elle favorise l’adaptation rapide aux nouvelles normes et réglementations sans affecter la continuité des activités. L’impact de l’automatisation sur le développement durable ne saurait être sous-estimé. Elle offre des pistes pour minimiser l’empreinte écologique des processus industriels, optimiser la consommation énergétique, et réduire les déchets de production. Les processus automatisés permettent l’utilisation optimale des ressources, contribuant à des pratiques de fabrication plus vertueuses. En outre, l’automatisation joue un rôle essentiel dans la transition vers des modèles économiques circulaires, où les déchets sont réutilisés et recyclés, minimisant ainsi l’impact environnemental. En optimisant l’ensemble du cycle de vie d’un produit, elle contribue à une économie plus durable et respectueuse de la planète.

Les technologies clés de l’automatisation industrielle

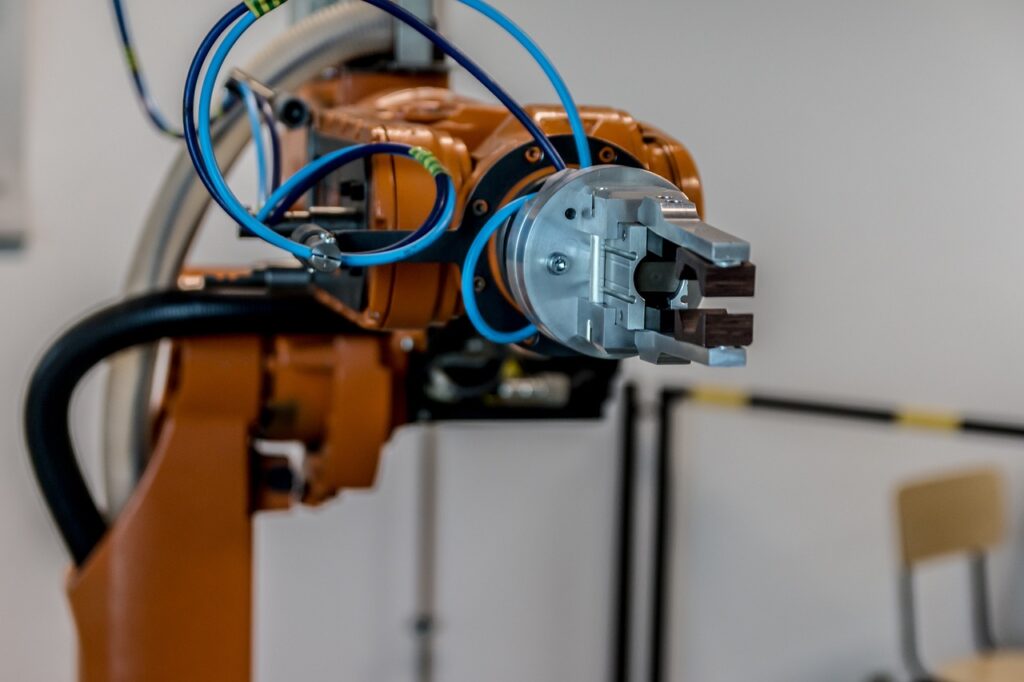

Robots industriels et cobots

Les robots industriels, évoluant constamment, jouent un rôle déterminant dans l’industrie manufacturière. Aujourd’hui, les entreprises ne se contentent plus de simples automates programmables. Les cobots, des robots collaboratifs conçus pour travailler aux côtés des humains, apportent une nouvelle dimension d’automatisation flexible et de sécurité sur les lignes de production. Les robots industriels sont capables d’effectuer des tâches complexes avec une précision inégalée, de l’assemblage aux contrôles qualité. Leur capacité à fonctionner 24 heures sur 24 réduit les délais de production et augmente la productivité globale. Quant aux cobots, ils sont conçus pour faciliter l’interaction directe avec les travailleurs humains. Leur utilisation permet de libérer les opérateurs de tâches pénibles et répétitives, améliorant ainsi leur confort et leur sécurité. Ils sont équipés de capteurs avancés qui leur permettent de réagir en temps réel à leur environnement, garantissant une coopération efficace et sans risque avec leurs collègues humains.

L’intelligence artificielle et l’Internet des objets (IoT)

L’intégration de l’IA avec l’Internet des objets transforme les systèmes de contrôle traditionnels en réseaux intelligents capables d’adapter et d’optimiser les processus de fabrication en temps réel. Ces technologies facilitent la collecte de données, essentielle pour une gestion efficace et la prise de décision rapide. L’IA joue un rôle clé dans le traitement et l’analyse des grandes quantités de données générées par les capteurs IoT. Cette analyse en temps réel permet d’identifier rapidement les anomalies ou les inefficacités et de proposer des correctifs sans délai. Les systèmes IoT, quant à eux, permettent la connectivité de toutes les parties du processus industriel, des machines aux produits finis. Ils fournissent une visibilité complète sur chaque étape de la production, permettant aux responsables de surveiller et de contrôler l’ensemble du processus à distance, garantissant ainsi une continuité et une intégrité opérationnelles accrues.

Les impacts de l’automatisation sur la main-d’œuvre

Nouveaux métiers et compétences requises

Il est indéniable que l’automatisation industrielle modifie le paysage du marché du travail. De nouveaux métiers émergent, nécessitant des compétences en programmation et en gestion de systèmes automatisés. Les entreprises recherchent constamment des talents capables de naviguer dans cet univers technologique en perpétuelle transformation. Les professionnels doivent désormais maîtriser des disciplines telles que :

- l’analyse de données ;

- la cyber-sécurité ;

- la maintenance prédictive ;

- et la programmation robotique.

Des programmes de formation continue sont essentiels pour garantir que les travailleurs actuels et futurs disposent des compétences nécessaires pour prospérer dans cet environnement en rapide évolution. L’éducation joue un rôle crucial pour préparer la génération future à ces défis. Les institutions académiques doivent adapter leurs curriculums pour inclure ces nouvelles compétences technologiques et former des étudiants capables de répondre aux besoins du marché du travail de demain.

Défis sociaux et économiques : chômage et reconversion professionnelle

Cependant, l’automatisation pose également des défis. Le remplacement de certaines tâches par des machines peut engendrer des situations de chômage. Néanmoins, des programmes de reconversion professionnelle jouent un rôle clé en aidant les travailleurs à s’adapter aux nouvelles exigences du marché. Il est crucial que les gouvernements et les industries collaborent pour proposer des solutions de transition équitables pour les travailleurs impactés. L’investissement dans l’éducation et la formation permet non seulement de minimiser le choc économique, mais aussi d’assurer que tous puissent bénéficier de l’essor technologique. L’automatisation peut être perçue comme une menace si elle n’est pas accompagnée d’un filet de sécurité solide. La création d’emplois dans de nouveaux secteurs compensant ceux perdus, ainsi que le soutien continu aux travailleurs désireux d’acquérir de nouvelles compétences, sont essentiels pour transformer cette transition en une opportunité pour tous.

Perspectives d’avenir pour l’industrie automatisée

Vers plus d’autonomie et d’efficacité

L’avenir de l’industrialisation repose sur des systèmes de production encore plus intelligents et autonomes. Les robots industriels de demain, soutenus par une intelligence artificielle avancée, rendront les chaînes de production plus flexibles et réactives aux besoins du marché. Les innovations futures permettront des niveaux d’automatisation où les plantes de production pourraient fonctionner avec un minimum d’intervention humaine. Cela inclut l’utilisation de drones pour la surveillance et l’entretien, l’adoption de systèmes d’intelligence artificielle pour la gestion logistique, et le développement de systèmes de production autonomes. Une telle avancée nécessitera un cadre de régulation robuste pour garantir une transition harmonieuse et durable vers des systèmes entièrement autonomes. Les questions de sécurité, de responsabilité et d’éthique devront être soigneusement examinées pour assurer le succès de cette nouvelle ère industrielle.

L’importance de l’éthique et de la régulation

Avec ces avancées vient le besoin de s’assurer que l’automatisation suit des normes éthiques strictes. La régulation garantira que les technologies demeurent au service des sociétés, sans compromettre la sécurité des travailleurs et la durabilité de l’environnement. Comme le souligne le célèbre adage, « Avec un grand pouvoir viennent de grandes responsabilités. » Les législateurs travailleront probablement en étroite collaboration avec les industriels pour développer des politiques qui avantagent à la fois la croissance économique et le bien-être social. Une bonne régulation encouragera l’innovation tout en empêchant la concentration excessive du pouvoir technologique dans les mains de quelques-uns.

Enfin, une approche éthique de l’automatisation nécessitera que les décisions soient prises dans le souci du bien-être de l’humanité en général. Les technologies devraient être développées et déployées de manière à augmenter le bien commun et à réduire les inégalités, en veillant à ce que tout le monde puisse bénéficier des fruits de cette révolution industrielle.